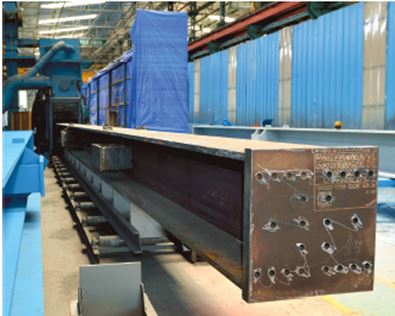

واحد تمیزکاری، سندبلاست و رنگ آمیزی

پس از پایان یافتن مونتاز قطعات، تمیزکاری بروی آنها انجام خواهد شد. بر اساس نیاز پروژه و خواست کارفرما، ماسه پاشی (سند پلاست) در درجات مختلف Sa1، Sa2، Sa205، Sa3 صورت خواهد گرفت و در نهایت رنگ آمیزی با بهره گیری از رنگ های آلکیدی، زینکرومات و اپوکسی بر اساس ضوابط آیین نامه ای و درخواست کارفرما و با کنترل چسبندگی و ضخامت هر لایه انجام خواهد شد.

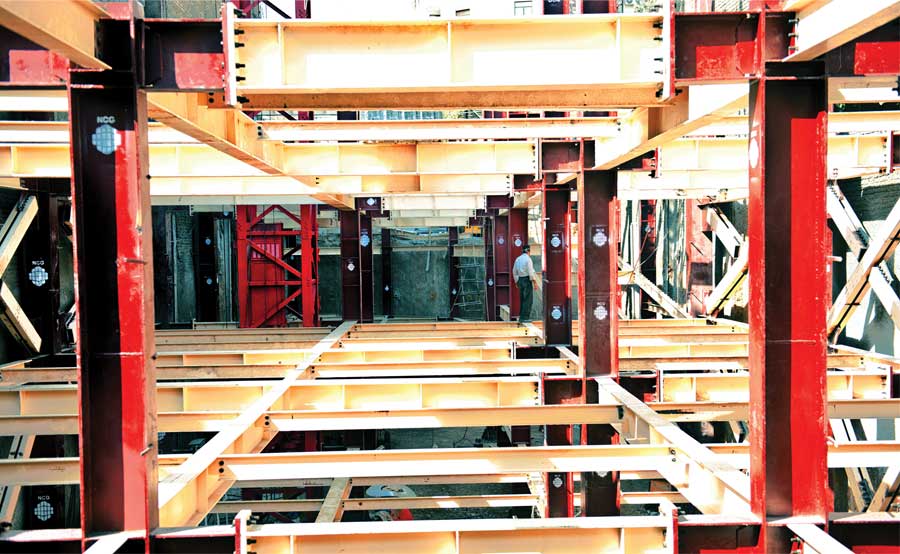

بلاست سایشی برای تمیزکاری سطوح و رنگآمیزی اسکلت فلزی

بلاست سایشی اکثرا همراه با تمیزکاری فولاد ساختمانی رنگ شده یا نشده است. همچنین ممکن است برای آمادهسازی سطوح بتنی و بنایی و تمیزکاری و زبرکردن پوششهای موجود جهت رنگ کاری استفاده شود. بلاست سایشی یک روش تمیزکاری ضربهای است. دانههای سایشی با سرعت بالا توسط نیروهای هوا، آب یا سانترفیوژ به سطح برخورد کرده و زنگ زدگیها و فرز برجستگیها و رنگهای قدیمی را از سطح پاک میکند. تمیزکاری سایشی نفت یا روغنها را پاک نمیکند. در صورتی که سطح با بلاست سایشی به وسیله رنگ بزینی سربدار رنگ شود، باید جهت حداقل نمودن مخاطرات برای کارگران و محیط اطراف کنترلهای اضافی انجام شود. درجه تمیزی بدست آمده از بلاست سایشی به نوع ساینده، نیرویی که دانههای سایشی به سطح برخورد میکنند و مدت زمان دانهها به سطح بستگی دارد.

انواع بلاست سایشی

در بلاست سایشی سنتی ساینده خشک به سطح مورد نظر برخورد میکند تا زنگ، آلودگیها و رنگهای قدیمی را به سبب برخورد ذرات ساینده پاک کند. سطح باید قبل از رنگآمیزی از باقیمانده سایندهها پاک شود. این عملیات معمولا با تمیز نمودن سطح توسط هوای فشرده انجام میشود. دقت ویژهای که باید جهت اطمینان از اینکه تمامی سطوح مانع دار به صورت افقی تمیز شده باشند. بلاست سایشی بدون کنترل در محلهایی که قوانین محیط زیستی ویژه دارند محدود شده است. با اداره بهداشت و محیط زیست محلی برای کنترل قوانین محلی مشورت نمایید. شیوهنامه برای آلودگیهای خردههای بلاس برای زدودن رنگ از سازههای صنعتی و دیگر استفاده میشود. مقدار نخالههای تولید شده به وسیله بازیافت مواد سایشی کاهش مییابد. سیستم بازیابی زبالههای رنگ را از مواد سایشی جدا میکند.

بلاست سایشی مرطوب جهت کنترل مقدار گرد و غبار تولیدی در هوا استفاده میشود. دو نوع عمومی بلاست سایشی مرطوب وجود دارد. یکی، آب در نزدیکی نازل خروجی به جریان مواد ساینده تزریق میشود . از طرف دیگر، آب به مواد سایشی در واحد کنترل بالادست نازل اضافه شده و ترکیبی از هوا، آب و ماسه از طریق شیلنگ نازل پرتاب میشود. برای هر دو نوع بلاست مرطوب، آب ممکن است حاوی جلوگیرندههای خوردگی مانند سدیم، پتاسیم یا آمونیوم نیتریت، فسفات و محلول اسید دی کرومیک باشد. جلوگیری کنندهها باید طوری انتخاب شوند که سازگار با پرایمری که استفاده خواهد شد باشند. بعد از بلاست مرطوب، سطح باید برای پاک شدن از سایندهها شستشو داده شود. آب شستشو باید شامل مواد مانع زنگ خوردگی باشد. شستشو در صورتی که سازه شامل تعداد زیادی لبه و زوایای به سمت بالا و تیرهای افقی باشد مشکل ساز است چون آب، سایندهها تمایل دارند در این مناطق جمع شوند. سطوح باید قبل از رنگآمیزی کاملا خشک شود. این نخالهها به موارد مخاطره زا تقسیم میشوند که به صورت مناسب حمل شوند.

سیستم بلاست خلا مواد سایشی مصرفی و مصالح را بلافاصله در نزدیکی نقطهای که ضربه زده شده است به وسیله یک خط خلا و پوشش اطراف نازل بلاست جمع آوری میشود. ساینده ها معمولا بازیابی میشوند. کار نسبت به بلاست باز سرعت کمتری دارد و ممکن است بر روی سطوح منحنی دار سخت باشد، اگرچه پوشش برای سطوح غیر تحت نیز در دسترس است. مقدار نخاله وارد شده به هوا و مقدار تمیزکاری در صورتی که کار به شکل مناسب انجام شود حداقل میگردد.

تمیزکاری با بلاست سانتریفوژ با استفاده از ماشینهای که با موتور باله چرخشی برای پرتاب سایندهها در یک سرعت بالا صورت میگیرد. مزیت نسبت به روشهای سنتی کمتر بودن زمان، کارگر، انرژی و سایندهها است و همچنین سطوح تمیزتر و یکنواخت بدست میآید. همچنین از لحاظ محیط زیست نیز قابل قبول است. مزیت بلاست سانتریفوژ مشکل بودن استفاده از آن است، زمانی که سطوح ناصاف باشند، اگرچه سیستمهای قابل خمل برای تمیزکاری سازههای کشتی، و مخازن سیال استفاده میشوند. رباتها نیز ممکن است برای هدایت تجهیزات استفاده شوند. در بیشتر موارد، سایندهها جمعآوری و استفاده میشوند.